Нюансы формирования соединений

Соединительные детали для монтажа ПЭ труб Электромуфта — фасонный элемент с корпусом из полиэтилена, в который вставляют электрические спирали. Для фиксации труб на прямых участках магистралей необходимы муфты простой конфигурации, а для сварки угловых и разветвленных конструкций применяют тройники и аналогичные детали. Электромуфты выпускают для труб различного диаметра с обязательной калибровкой, указывающей время воздействия инструмента при нагреве и другие параметры проведения сварки.

Особенности метода электромуфтовой сварки заключаются в нагревании и последующем размягчении полиэтилена под влиянием электрического тока. Он подается спирали, которые находятся в корпусе муфты, и обеспечивает расплавление материала. Концы полиэтиленовой трубы под муфтой также нагреваются, образуя после охлаждения прочное соединение с фасонным элементом. Давление, которое требуется для прочной фиксации свариваемых поверхностей, возникает благодаря расширению полиэтиленовых труб под воздействием нагревательного инструмента.

Стыковая сварка ПНД-труб

Особенности метода

Если коротко, то монтаж пластикового трубопровода в этом случае начинается с нагревания и постепенного расплавления соединяемых торцов посредством нагревателя сварочного агрегата. Затем следует соединение труб с оказанием давления.

Схема процесса сварки встык

Обратите внимание, что использовать при этом трубы из полиэтилена разных марок, а также различающиеся по диаметру и SDR запрещено. К тому же толщина стенок не должна быть менее 4,5 мм, а допустимая температура окружающей среды – от -15 С до + 45 С.. Выполнить соединение труб стыковой сваркой не так просто, как может показаться любителю

Лишь квалифицированные, опытные специалисты, применяющие профессиональное оборудование для сварки, способны гарантировать высокое качество сварных швов. С другой стороны, именно сварка встык обладает такими важными преимуществами, как приведенные ниже:

Выполнить соединение труб стыковой сваркой не так просто, как может показаться любителю. Лишь квалифицированные, опытные специалисты, применяющие профессиональное оборудование для сварки, способны гарантировать высокое качество сварных швов. С другой стороны, именно сварка встык обладает такими важными преимуществами, как приведенные ниже:

- работы проводятся без привлечения тяжелых машин и техники;

- требуется максимум два человека;

- низкие энергозатраты – монтаж ПНД-трубопровода проводится быстрее и легче по сравнению с прокладыванием металлического (стального) аналога. Особенно это актуально при укладке длинномерных труб (продающихся на катушках или в бухтах), которые позволяют снизить необходимость выполнения сварных швов в 50-100 раз. Сокращаются не только затраты на человеческий труд, но и время прокладки и, соответственно, цена вопроса.

Для производства сварки встык требуется подготовить трубы и фитинги с идентичными параметрами:

- диаметр;

- толщина стенок;

- марка полимера.

Технология стыковой сварки

Технология сваривания описана ниже:

- Торцы труб, подлежащих соединению, выравниваются, зачищаются от загрязнений и неровностей, чтобы достичь точного контакта элементов.

Лучше проводить данную операцию электроторцевателем, он срезает и уравнивает торцы четко под углом 90 механическим путем. Обрезание осуществляется до тех пор, пока не появится ровная непрерывная лента стружки.

- Далее задействуется аппарат для сварки полиэтиленовых труб – выполняется расплавление торцов. На данном этапе формируется первичный грат.

Торцы труб перед соединением

- После продолжается воздействие нагревателем на торцы труб, чтобы тепло постепенно распространилось внутрь каждой трубы и началось расплавление полиэтилена. Температура и время воздействия выбираются с учетом свойств материала выбранной марки по таблице сварки, чтобы сохранить физико-химические характеристики.

- Когда выдержано определенное время, происходит отвод сварочного аппарата. Делать это нужно очень аккуратно и быстро, чтобы не допустить повреждение труб и оседание посторонних частиц, загрязнений.

- После того, как нагреватель убран, трубы соединяются, при этом на стыке формируются молекулярные связи, и создается окончательный грат. Учтите, что оказываемое давление должно быть таким же, как и во время процедуры расплавления полиэтилена.

Соединение труб после нагрева

- Завершающим пунктом является охлаждение сварного шва, полиэтилен на стыке осаживается и обретает максимально возможную прочность. В результате получается равномерный, симметричный бурт. Если шов лишен симметрии, значит, допущены монтажные ошибки.

Технология выполнения ручной дуговой сварки

Как правило, большая часть работ при строительстве трубопроводов, проводится с использованием ручного метода дуговой сварки. Применяя этот способ, можно соединить отдельные детали в секции, выполнять переходы через преграды, производить сварку захлестов, сварку различных деталей и пр.

Технология выполнения сварочных работ этим методом зависит, прежде всего, от материала данного вида труб.

В зависимости от того, какой марки применялась при изготовлении труб, а также от условий, в которых будет использоваться трубопровод, выбираются приспособления для сварки труб и вид сварочных материалов.

После этого устанавливается технология сварочных работ, которая зависит от толщины стенки свариваемых деталей и от их диаметра.

Основным правилом, при выполнении сварочных работ методом дуговой сварки, является требование к минимально возможному количеству слоев в шве. Так, если нужно сварить трубы с толщиной стенки не более 6 мм, то необходимо выполнять двухслойный шов. При большей толщине трубы допускается выполнение трехслойных швов.

Наиболее жесткие требования предъявляются к качеству корневого шва. При его выполнении необходимо следить за равномерным проплавлением кромок деталей, в результате которого должен образоваться равномерный по высоте валик.

Наружная поверхность этого шва должна иметь мелкочешуйчатую структуру и отличаться плавностью сопряжения с боковой поверхностью разделки.

Заполняющие слои сварного шва должны надежно проплавлять кромки деталей и сплавляться между собой. После выполнения каждого слоя необходимо проведения тщательной зачистки шва от образованного шлака.

В зависимости от типа используемых электродов, можно выделить три наиболее часто применяемые схемы сварки.

Это:

- Сварка, выполненная с использованием электродов, имеющих основное покрытие;

- Сварка, выполненная с использованием электродов, относящихся к типу газозащитных;

- Сваривание корневого шва с использованием электродов газозащитного типа, дополненное выполнением заполняющих и облицовочных слоев с применением электродов, имеющих основное покрытие.

Таким образом, ответ на вопрос, как правильно сваривать трубы, используя ручную дуговую сварку, зависит от выбранной технологии.

Так, при использовании электродов основного типа, как правило, швы выполняются по направлению снизу вверх с применением поперечных колебаний, размах которых зависит от ширины стыка. При выполнении работ на трубах большого диаметра одновременно работают до четырех сварщиков.

Сварка производится от надира по направлению вверх, при этом, в верхней части стыка необходимо обеспечить смещение замка примерно на50 мм от точки, расположенной в нижней части.

Если работает два человека, то работа первого ведется направлению (ориентируясь на циферблат часов) 6-9-12, а второго – 6-3-12. При работе вчетвером первая пара осуществляет сварку по направлению 6-9 и 6-3, а вторая, соответственно, 9-12 и 3-12.

При применении электродов, относящихся к газозащитному типу, коренной шов выполняется по направлению сверху вниз, при этом колебательные движения исключаются. Сварка труб электросваркой производится при постоянном токе, с опорой конца электрода на кромки труб.

Оборудование

Чтобы процесс монтажа прошел максимально эффективно, нужно использовать специальное оборудование для сварки полиэтиленовых труб. Для работы лучше всего подойдут аппараты с гидравлическим или механическим приводом.Использование таких агрегатов даст уверенность, что в процесс не вмешается человеческий фактор, а значит, удастся повысить как качество, так и скорость монтажа.

Собрать установку для торцевания и сварки полиэтиленовых труб можно самостоятельно. Для этого необходимо собрать несколько составных частей, которые могут работать независимо друг от друга.

Базовым элементом машины является центратор. Это станина, которая четырьмя металлическими зажимами жестко фиксирует отрезки и соединительные детали.

В работе при сварке полиэтиленовых труб не обойтись без торцевателя. Это дисковый механизм, который снабжен электродвигателем. Агрегат предназначен для очистки торцов свариваемых деталей. Торцеватель имеет специальное крепление, благодаря которому его можно установить на сварочный аппарат.

Нагревательный элемент необходим для нагрева и оплавления концов труб. Он имеет термометр, а его поверхность покрыта тефлоном, чтобы полиэтилен не прилипал.

Для обеспечения постоянного уровня давления необходим гидравлический привод. Однако можно использовать и механический привод. В таком случае давление нужно будет регулировать вручную.

Также при работе понадобятся редукционные вкладыши и электронный блок управления.

От хорошего оборудования во многом зависит качество сваренных деталей, но не менее важен и профессионализм сварщиков. Поэтому для работ необходимо приглашать аттестованных специалистов. В таком случае сварка будет быстрой и качественной.

Добавить сайт в закладки

В автоматических аппаратах участие человека сведено к минимуму. Сварщик задает лишь диаметр, SDR и марку полиэтилена. Остальная вся работа возложена на машину. Стыковая сварка автоматическими аппаратами до минимума сводит риск человеческого фактора, но их стоимость достаточно высока, поэтому чаще применяются полуавтоматы и режим устанавливается вручную по таблице сварщика.

Среди данных, указанных в таблице, нет такого важного показателя, как температура нагревателя. Для всех изделий марки ПЭ 100 она постоянна и равна 220 градусам Цельсия. Для материала ПЭ 80 температура нагрева варьируется от 200 до 220°С в зависимости от толщины стенки

Эти данные представлены на графике

Для материала ПЭ 80 температура нагрева варьируется от 200 до 220°С в зависимости от толщины стенки. Эти данные представлены на графике.

Обязательным этапом сварочных работ является проверка качества выполненного соединения. В случае брака дальнейшие работы приостанавливаются до исправления конкретного стыка. Сварочные швы проверяются в соответствии с техническими требованиями.

Преимущества и недостатки труб ПНД

Полиэтилен низкого давления – органический полимер этилена. Обозначается РЕ или ПЭ. Имеет белый цвет (тонкослойные изделия – прозрачны). Понятие «полиэтилен низкого давления» не имеет отношения к плотности материала или условиям эксплуатации, а характеризирует условия производства.

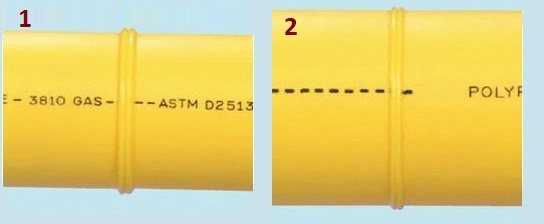

Трубы ПНД красят в черный, серый, синий или черный с синими полосками цвет. Синий цвет или синяя полоска обозначает, что трубы можно использовать для трубопроводов питьевой воды.

Сфера применения ПНД – для водопроводов холодной воды, некоторых агрессивных сред (за исключением разбавленной азотной кислоты), канализационных систем. Диаметры доходят до 1600 мм. Очень широко распространены для трубопроводов холодной воды и канализации.

Преимущества ПНД как материала для трубопроводов:

- долговечность – первые пластиковые трубопроводы из ПНД уже отработали более 50 лет;

- небольшая цена;

- морозостойкость – выдерживают замерзание с водой зимой и оттаивание весной и сохраняют целостность;

- химическая инертность – стоек даже к концентрированным щелочам и кислотам; вода в трубах не приобретает неприятного запаха или привкуса;

- коррозионная стойкость;

- гладкие стенки с малой адгезией препятствуют оседанию на стенках солей;

- безвредность для человека;

- экологичность – безвредное производство, легкая утилизация;

- прочность;

- гибкость – легко гнется (при нагреве можно согнуть даже руками);

- высокая ударная вязкость, пластичность и, как следствие, стойкость к гидравлическим ударам, отсутствие хрупкости, способность восстанавливаться после деформации;

- простое обслуживание – пластик легко мыть, он не нуждается в регулярной окраске и антикоррозионной обработке;

- небольшой вес облегчает перевозку, складывание, монтаж;

- легко монтируются – нет необходимости в сложном оборудовании (например, сварочном аппарате); легко режутся; легко стыкуются разными способами.

- самый «неудобный» недостаток – слабая устойчивость к ультрафиолету. ПЭ разрушаются на свету и неприменим к открытой прокладке на свету под открытым небом. Конечно, можно прокладывать в чехлах и коробах – но это лишние затраты и потери времени; впрочем, 2-3 сезона в огороде трубы «проживут»

- невысокая термостойкость – ПЭ трубы можно использовать только для холодной воды и при температуре максимум до 60°С (в отличие от полипропиленовых и труб из сшитого полиэтилена, которые можно применять для систем отопления), как следствие – длинные подвешенные участки трубы из РЕ иногда провисают в жару;

- не очень высокая эстетичность – не в наших вкусах черно-полосатые или черные трубы в ванных и кухнях;

- рабочее давление до 20 МПа ограничивает применение полиэтилена в промышленности;

- армированные трубы имеют меньшую гибкость.

Инструменты для сварных работ

Для проведения сварных работ, в первую очередь, потребуется электросварка. Существует два вида сварочных аппаратов:

- основой первого типа является понижающий трансформатор. Регулирование тока такой сварки производится с помощью изменения магнитного зазора или положения реостата. На сегодняшний день такое устройство считается морально устаревшим. Оно имеет значительно большой вес и требует особых навыков;

- второй тип – инверторная сварка. Благодаря использованию гораздо меньшего трансформатора, аппарат стал компактным и достаточно легким. Его можно без труда перемещать по комнате или, даже, вешать на плече. Регулировка тока инверторной сварки осуществляется регуляторами с высокой точностью.

Помимо сварочного аппарата нам понадобятся:

- электроды. О выборе электродов поговорим позже;

- маска. Она нужна для того, чтобы защитить лицо и глаза от сварочных ожогов. Старыми вариантами масок пользоваться было достаточно неудобно. Нужно было настроиться, приставить электрод и лишь потом надевать маску, так как они совсем не пропускали свет. Сегодня рынок предлагает, так называемые, маски-хамелеоны. Они способны автоматически регулировать степень затемненности стекла;

- спецодежда. В процессе сварных работ от стыка летят брызги раскаленного металла. Поэтому, лучше обезопасить себя от ожогов с помощью сварочной спецовки;

- щетка по металлу или другой абразивный инструмент для зачистки краев стыкуемых элементов;

- молоток для обивания шлаков.

Выбор электродов

Качество сварного шва напрямую зависит от правильности выбора электродов. Выбирают их исходя из материала, диаметра и толщины стенки трубы. Сварка тонкостенных труб осуществляется электродом 2-3 мм, толстостенную трубу отопления нужно варить электродом 4-5 мм.

Кроме толщины металлического стержня, электроды отличаются так же толщиной обмазки и ее материалом. Покрытие может составлять от 3 до 20% общей массы.

Напомним, что обмазка в электроде нужна для создания особой среды, при которой сварка осуществляется без доступа кислорода. Но, чем больше слой покрытия, тем больше создается шлаков, которые негативно влияют на качество шва и монолитность конструкции.

Понимание, какими электродами и при какой силе тока правильно варить ту или иную трубу приходит с опытом. Получают такой опыт обычно методом «научного тыка». Однако, чтобы не допустить большого количества ошибок, стоит предварительно обратиться к таблицам соответствий типов электродом, видов труб и тока электросварки.

Подготовка стыков

Начинать варить трубы отопления можно лишь после того, как их стыки будут полностью очищены от мусора и налетов. Если вы новичок, не стоит пытаться сваривать мокрые трубы, так как вода будет кипеть, испаряться и значительно осложнять процесс.

Перед началом работ нужно тщательно подготовить стыки труб

Прежде чем приступать к работе, нужно правильно зачистить края стыкуемых элементов. Для этого используют разные абразивные инструменты, начиная от наждачной бумаги и заканчивая кругом на болгарку, в зависимости от толщины и качества трубы. Начинать сваривать стыки можно лишь после того, как на них не останется заусениц и острых краев.

- перед началом сварных работ нужно убедиться, что вблизи стыка труб отопления нет горючих или взрывоопасных предметов. Если они есть, и убрать их не представляется возможным, нужно огородить место работы негорючим материалом, к примеру, асбестом;

- рядом с местом сварки нужно поставить емкость с водой, на случай неожиданного возгорания;

- убедиться в надежном закреплении заземления и целостности провода сварочного аппарата;

- проверить напряжение в сети. Если напряжение слабое или наблюдаются его перепады, в процессе сварки может возникать повышенное шлакование. Чтобы этого избежать, лучше воспользоваться выпрямителем;

- зачистить и просушить стыки труб. Опытный мастер может сваривать трубы отопления и по мокрому стыку, однако начинающему это будет серьезно мешать;

- надеть сварочный костюм и маску;

- на трансформаторе сварочного аппарата устанавливаем нужный ток. Как правило, сварка труб отопления до 5 мм, при толщине электрода 3 мм, на поворотных стыках производится током 100 – 250 А, на неповоротных – 80 – 120 А;

- проверяем, правильно ли выбрано напряжение. Для этого зажигаем дугу перемещением электрода на расстояние 5 мм до появления искр. Если искры не возникли, регулируем ток;

- выполнив все перечисленные действия, можно приступать к сварке труб отопления.

Особенности

Основная сложность в том, что эксплуатационные и технологические качества полиэтиленовых труб во многом схожи с качественными характеристиками труб из полипропилена. Они также не подвержены коррозии. Внутренняя поверхность труб не покрывается налетом. Трубы имеют высокую химическую стойкость. Материал экологичный, имеет длительный срок службы.

Из отличий профессионалы отмечают низкую термостойкость. Поэтому трубы ПНД используются только для систем холодного водоснабжения и вентиляции. Иногда их применяют для монтажа газопроводов. Применение полиэтиленовых труб возможно при транспортировке в среде свыше 40-50 градусов. Исключение представляет сшитый полиэтилен, который допускается эксплуатировать при температуре до +95 градусов. Полиэтиленовые трубы имеют отличную морозоустойчивость, что позволяет применять их при температурах до -70 градусов.

ПНД представлены в продаже диаметром от 20 до 1200 мм. Благодаря разнообразию вариантов они получили широкое распространение в самых разных сферах. Кроме водопроводов, магистрали большого диаметра покупают и для канализации, причем как для внутренней, так и для внешней.

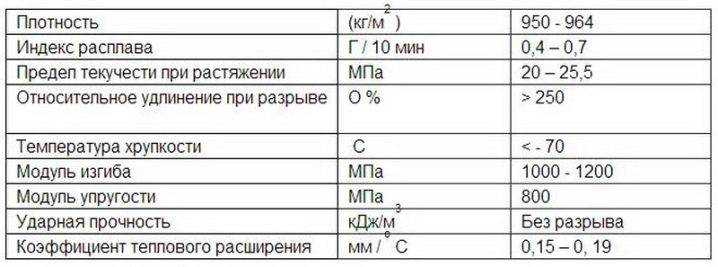

Технические характеристики труб ПНД определяются свойствами основы – полиэтилена низкого давления. Он легкий, что делает проще монтаж трубопровода, устойчив к давлению в десятки атмосфер. Из отрицательных качеств материала стоит отметить ограниченную возможность использования при температурах ниже нуля (ПНД стекленеет), а при повышенных температурах (более 40 градусов) ПНД утрачивает жесткость. При нагреве до 70 градусов основа из полиэтилена прибавляет в размерах, но немного.

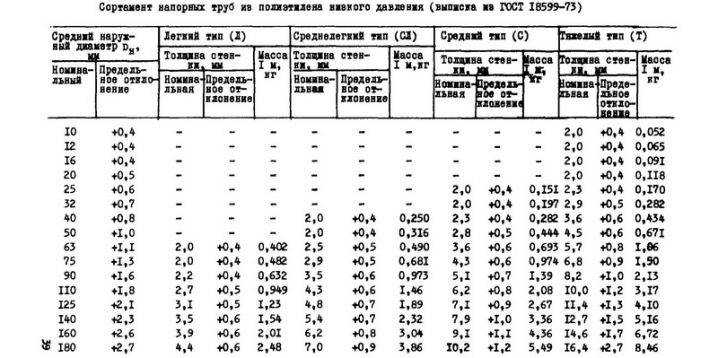

Сортамент ПНД регулируется ГОСТом, который был опубликован еще в 2001 году. Вся маркировка, наносимая на одну из поверхностей магистралей, соответствует стандартам. Маркировка очень упрощает выбор нужных вариантов. Первые буквы включают название поставщика, далее – сортамент ПЭ, величину, например, 1000 мм. Таблица также содержит обозначение толщины магистралей, возможное рабочее и максимальное давление, дату выпуска и номер партии.

Технологическая карта маркировок содержит и цветовые обозначения в виде полос. Если раструб окрашен в желтый цвет, трубы можно использовать для газопроводов, если полоса синяя, то из труб можно проложить только водопровод. Схема подключения труб составляется с учетом стандартных отрезков, имеющихся в продаже – от 5 до 25 метров. Магистральные водопроводные трубы обычно делаются на заказ, имеют длину до 0,5 километра, поэтому содержат минимальное количество соединений.

Важные советы

Перед тем как приступить к сварке, необходимо взять на заметку несколько важных советов.

Чтобы избежать ошибок при сварке, необходимо тщательно подготовиться к процессу. Зачастую грязные детали сварочного аппарата и пластиковых труб приводят к потере герметичности в местах сварки. Чтобы избежать этого, достаточно очистить все детали от грязи и жира.

Всегда следует учитывать температуру, которая допустима при сварке пластиковых труб. У каждого типа пластмассы, в зависимости от производителя, имеется своя собственная температура плавления.

Процесс нагрева муфты и части трубы должен начинаться и оканчиваться одновременно.

Не следует сильно давить на элементы конструкции в процессе сборки и соединения деталей.

Трубы всегда следует нагревать с внешней стороны, а детали конструкции только с внутренней. В противном случае готовые соединения окажутся бракованными.

После завершения сварки, нужно проверить проходимость труб, пустив по ним воду нужной температуры.

Пускать в готовые трубы воду можно не ранее, чем через полтора-два часа после того, как была сварена последняя деталь конструкции.

Если в конструкции обнаружится плохое качество соединения в местах стыков, следует проделать процедуру сварки заново. Для этого нужно будет обрезать бракованное место стыка, и выполнить сварку ещё раз, но уже с использованием нового фитинга.

Следует помнить, что готовые изделия, соединённые с помощью сварочного аппарата, разборке не подлежат

Поэтому очень важно перед сваркой грамотно сделать все необходимые замеры.

Если учесть все вышеописанные правила, то соединение труб посредством сварки окажется максимально качественным и оперативным.

https://youtube.com/watch?v=fUJLd3OSuJ0

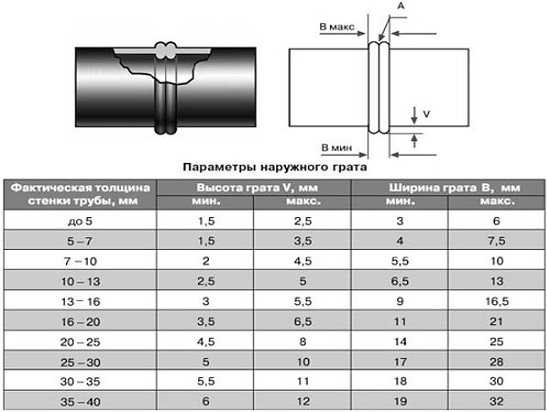

Правильные стыковые сварные швы

Правильность выполнения всех сварочных инструкций можно оценить по итоговому внешнему виду полиэтиленового соединения. В случае формирования неправильного шва и высокого риска нарушения герметичности при дальнейшей эксплуатации, лучше обрезать соединение по краям и сварить новое.

В правильно выполненном шве размеры валика грата должны соответствовать нормативным значениям.

Нормативные параметры рассчитаны на основе лабораторных испытаний. Их соблюдение гарантирует высокую надежность шва и длительный срок эксплуатации трубопровода

Существуют и дополнительные требования к параметрам валиков:

- Симметричность и равномерность по всей окружности стыка.

- Смещение стенок труб в радиальной плоскости не должно быть более 10% их толщины.

- Цвет валиков должен быть идентичен окрасу трубы.

- Впадина между гратами не должна заходить глубже уровня наружной поверхности труб.

И конечно, полностью исключается наличие трещин и пор.

1. Нормальный сварной шов. Валики правильного шва имеют округлые размеры и формы, не выходящие за установленные нормы. 2. Шов с маленьким гратом. Маленький грат свидетельствует о недостаточном времени прогрева или слабом сдавлении труб при осадке

3. Валики с увеличенными сверх нормы размерами. Увеличенный сварной шов может быть результатом избыточной температуры нагревательного оборудования или его неисправностью. 4. Радиальное смещение валиков. Радиальное смещение труб резко снижает прочность соединения и может привести к его разрыву уже на этапе укладки

Причиной несимметричности валиков по окружности может быть некачественное предварительное торцевание или расположение торцевателя под наклоном к трубе.

https://youtube.com/watch?v=7nfweLKbWjg

https://youtube.com/watch?v=2Mnbj3CS_CA

https://youtube.com/watch?v=2fs1BXS1xnc

Инструкция: как сварить пластиковые трубы

Учиться сварке пластиковых трубопроводов враструб нужно на практике. Трубные заготовки и комплектующие для систем всегда покупают с запасом. Для приобретения навыков работы на оборудовании пластиковые элементы нарезают небольшими отрезками. Технологический процесс состоит из нескольких этапов, каждый из них рассмотрен отдельно.

Подготовка труб под сварку

Нарезают пластик на фрагменты в соответствии со схемой разводки. Кромки делают под прямым углом. Сначала делают разметку, затем врезаются в пластик. Только после этого резким усилием разрезают заготовку окончательно. Элементы раскладывают на чистой ровной поверхности в удобном для сварки порядке. Рядом размещают необходимые соединительные элементы: фитинги, отводы, тройники, муфты.

Каждый стык перед сваркой зачищают, чтобы не оставалось заусениц, обезжиривают. Трубы с фольгированным слоем обязательно фальцуют – слой металла полностью срезают в месте стыка.

Настройка сварочного аппарата

На паяльнике закрепляют насадки необходимого диаметра. Инструмент для сварки прочно устанавливают на ровной поверхности, чтобы он не качался. Регулятор нагрева переводят в нужное положение. Для сваривания пластиковых труб паяльник разогревают от +255 до 280°С вне зависимости от толщины трубопроводов. Меняется только время нагрева деталей при сварке, интервал выдержки соединения до затвердевания.

Нагрев деталей

При сварке одновременно нагревают оба элемента: трубные заготовки снаружи (их вставляют в нагревательный элемент), фитинги – изнутри (их насаживают на нагреватель). Детали продвигают с умеренным усилием до упора – площадки утюга. От момента касания отсчитывается время нагрева, интервал зависит от диаметра трубной заготовки:

| Диаметр заготовки, мм | Время нагрева, сек | Глубина насадки, мм |

| 20 | 8 | 14 |

| 25 | 9 | 16 |

| 32 | 10 | 20 |

| 40 | 12 | 21 |

| 50 | 18 | 22,5 |

| 63 | 24 | 24 |

Время выдержки стыка от 4 до 8 секунд. Данные, приведенные в специальных таблицах сварки пропилена ориентировочные. Перед монтажом трубопровода время нагрева и выдержки устанавливают экспериментальным путем. Пластик должен разогреваться не на всю глубину стенки, чтобы не было внутренних наплывов. Опытные заготовки делают небольшими, чтобы просматривалась внутренняя поверхность раструбного соединения.

Соединение деталей

Разогретые на насадках полимерную трубу и фитинг нужно соединять быстро, с усилием, не допуская перекосов. Делают это одним движением, без проворачивания. Заготовки для сварки диаметром больше 50 мм (для системы водоотведения) соединяют с применением центровщика, вручную качественных соединений не получить. Заготовки удерживают в руках до затвердевания пластика. После этого образованный узел оставляют до полного охлаждения на 3-10 минут в зависимости от толщины заготовок.

Зачистка

Напильником аккуратно снимают наружные наплывы полимера. Они не должны быть большие при правильном разогреве и сжатии. Внутренних наплывов на швах не должно быть, это брак. После монтажа водопровода нужно удостовериться в надежности швов. Воду в систему подают не раньше часа выдержки. Если обнаружена протечка, стык вырезают, на его месте делают новое фланцевое соединение.

Способы сваривания

Возможна ли качественная сварка ПНД труб своими руками? Возможна, но при одном условии: при монтаже должно использоваться специальное оборудование.

Сварочные работы выполняются двумя способами:

- Встык – соединяемые элементы разогреваются до температуры плавления по торцам и стыкуются под давлением;

- Применяется электросварная муфта, которая одевается на совмещённые торцы и оплавляется.

https://youtube.com/watch?v=JMyz5HTgmRA

Рассмотрим каждый из перечисленных способов подробнее.

Современное оборудование для сварки труб ПНД встык состоит из следующих элементов:

- станина (центратор) применяется для фиксации стыкуемых труб в требуемом положении;

- торцеватель (триммер) необходим для механической обработки стыкуемых торцов;

- нагревательный элемент применяется для разогрева торцов до температуры плавления;

- гидравлический блок приводит в движение совмещаемые трубы и обеспечивает оптимальную плотность шва.

Разбираем центратор, освобождая место под трубы (стыкуемые детали), для этого снимаем фиксирующее зажимы;

Устанавливаем стыкуемые детали в центратор и фиксируем их в верхней части зажимами;

Посредством регулировочного клапана выставляем необходимое давление подвижной части центратора;

Очищаем поверхность торцов от грязи и пыли, используя специальные салфетки или безворсовую ветошь и спирт в качестве растворителя;

- Устанавливаем торцеватель между стыкуемыми деталями на станину;

- Включаем гидравлику и сдвигаем стыкуемые элементы, а затем включаем торцеватель;

- Демонтируем центратор и удаляем остатки пластиковой стружки из труб;

Проверяем стыкуемые детали на соосность;

- Устанавливаем на станину нагревательный элемент;

- Выставляем на таймере время и температуру, необходимые для оплавления полиэтиленовых стенок;

Включаем гидравлику и сводим стыкуемые элементы к нагревателю под давлением;

- Запускаем нагрев, который прекратится после срабатывания таймера;

- После того как таймер подал звуковой сигнал, отключаем давление и вынимаем нагревательный элемент;

- Вновь сводим стыкуемые торцы под давлением для получения прочного и аккуратного шва;

Запускаем таймер на остывание полиэтилена;

После звукового сигнала отключаем давление, разбираем оборудование и освобождаем сваренную конструкцию.

Инструкция проведения сварочных работ следующая.

Рассмотрим подробнее этапы, перечисленные на схеме.

Посредством торцовочной пилы режем торцы труб под необходимым для углом;

Удаляем стружку и срезаем заусеницы, после чего протираем стыкуемые поверхности ветошью, пропитанной в спирте.

Стыкуемые детали укладываются на ровную поверхность, присоединяются друг к другу под нужным углом и удерживаются вручную;

На экструдере выставляем температуру плавления гранул ( 220°С);

Далее экструдером делаем прихватки по стыку труб;

После того как прихватки сделаны, ждём 5-7 минут чтобы пластик остыл;

Наносим пластик по всей окружности свариваемых деталей;

После того как пластик нанесён, оставляем конструкцию остывать в течении 7 минут, после чего сварка считается выполненной.

Теперь несколько слов по поводу прочности сварного шва. В плане эксперимента, после того как остыл пластик, была выполнена деформация собранного отвода.

Монтажник давил на область шва своим весом до тех пор, пока поперечное сечение труб из круглого не стало овальным. Разумеется, аналогичные опыты с трубами, сваренными встык путем нагревания торцов продемонстрируют меньшую прочность шва.

Обзор способов соединения полиэтиленовых труб был бы неполным без применения электросварных муфт. На сегодняшний день этот метод получает все большее распространение благодаря высокой прочности и долговечности готового результата.

Инструкция выполнения соединений с использованием электромуфты на следующей таблице.

Рассмотрим перечисленные моменты подробнее.

Стыкуемые торцы обрезаются специальным труборезом для того чтобы получить оптимальную соосность при стыковке;

При помощи ручного скребка снимаем оксидный слой с поверхности прилегающей к участку стыковки (примерно 20 см от торца);

Снимаем образовавшуюся стружку, используя тот же скребок;

Наружную поверхность труб и внутреннюю поверхность муфты обезжириваем специальными салфетками или безворсовой ветошью, смоченной в спирте;

Размечаем трубы по размеру муфты для более простого позиционирования в центраторе;

По сделанным отметкам крепим трубы и муфту в центраторе;